Durchdachte Logistik: IE Food verhilft Molkerei Alpenhain zu Flexibilität und Kostensenkung

Die Molkerei Alpenhain in Oberbayern stand vor der Herausforderung vieler erfolgreicher Unternehmen: Je stärker das Wachstum, desto komplexer wurden auch die Logistikprozesse. Beispielsweise mietete Alpenhain immer größere Flächen in mehreren Außenlagern an. Um weiter profitabel wachsen zu können, war ein großer Wurf gefragt: Die Prozesse sollten effizienter gestaltet und die Kosten für Logistik und Lagerhaltung gesenkt werden. IE Food wurde damit beauftragt, als Generalauftragnehmer ein neues Logistiksystem zu planen und zu realisieren. Keine einfache Aufgabe angesichts des engen Zeitplans und der Vielzahl an Artikeln mit unterschiedlichen Lageranforderungen – von einfacher Kühlware bis zum Tiefkühlprodukt.

Durchdachte Logistik: IE Food verhilft Molkerei Alpenhain zu Flexibilität und Kostensenkung

IE FOOD/ Alpenhain

Das Hochregallager: All-in-one-Lösung, die im Rhythmus der Nachfrage atmet

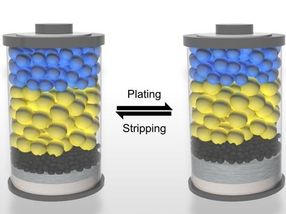

Kern des Konzepts von IE Food war ein neues Hochregallager (80x20x22 Meter). Die Paletten werden doppelttief im Dreiplatzsystem eingelagert. Der Clou: Das gesamte Lager ist als Tiefkühllager ausgelegt, so dass Alpenhain flexibel auf Nachfrageschwankungen reagieren kann – egal ob einfach gekühlte (KT) oder tiefgekühlte (TK) Produkte mehr Abnehmer finden. Es ist ohne größeren Aufwand möglich, die Zahl der Tiefkühlstellplätze zu erhöhen oder zu verringern. Das Lager bietet derzeit jeweils rund 1.100 Palettenstellplätze für Tiefkühl- und Kühlware, vom Back-Camembert bis zum Käsesnack.

Das Lager dient außerdem als Produktionspuffer – im Mittel für vier Tage. Damit wird garantiert, dass die Ware mit idealer Kühltemperatur ausgeliefert wird, nachdem die notwendige Analytik und Freigabe durchgeführt ist. Nach vier Tagen geht die Ware an externe Dienstleister, die Kommissionierung und Distribution übernehmen.

Der Warenfluss: automatisiert und voll in das ERP-System integriert

Frisch aus der Produktion ankommende Fertigware für die Einlagerungsschienen TK und KT werden über einen gemeinsamen I-Punkt aufgegeben. Die KT-Paletten werden in einem Schnellkühltunnel eingetaktet. Danach werden diese Produktpaletten mit einem Verfahrwagen ausgelagert, gewickelt und im Kühllager bei 2 Grad Celsius eingelagert. TK-Produkte werden bei minus 24 Grad Celsius gelagert. Die Kühlung beider Lagerbereiche erfolgt über eine NH3-Anlage von YIT nach dem Kältesee-Prinzip. Ein- und Auslagerung sowie Lagerverwaltung laufen vollautomatisch. Dabei übergibt das ERP-System OS (Fa. GUS) die Aufträge an das Lagerverwaltungssystem. Das System schafft 2×60 E/A-Vorgänge pro Stunde.

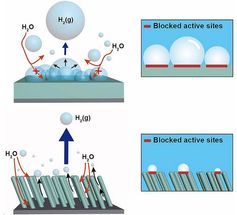

Der Schnellkühltunnel: in Zonen geteilt und individuell ansteuerbar

Das Highlight in der Konzeption von IE Food ist der Schnellkühltunnel, in dem jeder Stellplatz individuell gesteuert wird. So kann die Ware mit bei hoher Geschwindigkeit mit Luft gekühlt werden. Das Verfahren ist sehr effizient und damit besonders wirtschaftlich. Binnen drei Stunden werden die Paletten hier vor der Einlagerung um durchschnittlich vier Grad Celsius gekühlt. Um den Energieverbrauch so gering wie möglich zu halten, ist der Schnellkühltunnel in drei Zonen geteilt, die jeweils zu- und abgeschaltet werden können. Dieses Verfahren eignet sich speziell für Alpenhain, da die Fülle an Artikeln mit ganz unterschiedlichen Kühlanforderungen individuell behandelt werden können.

Der Brandschutz: Inertisierung mit Stickstoff ersetzt Sprinklersystem

Im Vergleich zu herkömmlichen Hochregallagern in der Molkereibranche ist das neue Hochregallager von Alpenhain so gebaut, wie es für Tiefkühllager erforderlich ist. Neben der oben beschriebenen Flexibilität hat dies einen weiteren positiven Effekt: Alpenhain kann beim Brandschutz ein neues, sehr effizientes System nutzen: Bei der so genannten Inertisierung wird von Generatoren erzeugter Stickstoff ins Lager geleitet, um den Sauerstoffgehalt auf 15 Prozent zu reduzieren. Der geringe Sauerstoffgehalt stellt sicher, dass sich die Paletten nicht entzünden können. Erstickungsgefahr besteht trotzdem nicht: Für Wartungsarbeiten oder zur Beseitigung von Störungen kann der Lagerbereich jederzeit von körperlich gesunden Personen betreten werden: Die Belastung entspricht lediglich einem Aufenthalt in 3.000 Meter Höhe.

Das Ergebnis: mit flexibler und effizienter Logistik profitabel wachsen

Das Pufferlager für gekühlte und tiefgekühlte Produkte hat die Erwartungen erfüllt: Alle Vorgänge laufen rund – zur vollen Zufriedenheit des Kunden. Im Gegensatz zu vielen anderen Hochregallagern, die schnell an Kapazitätsgrenzen stoßen, ist bei Alpenhain wegen der flexiblen Nutzungsmöglichkeiten aktuell kein Erweiterungsbedarf abzusehen. In Verbindung mit den deutlich effizienteren und energiesparenden Prozessen ist Alpenhain dank dieser Logistiklösung von IE optimal aufgestellt, um vom weiteten Marktwachstum bei Convenience-Produkten zu profitieren.